Ścianka berlińska z rozparciem

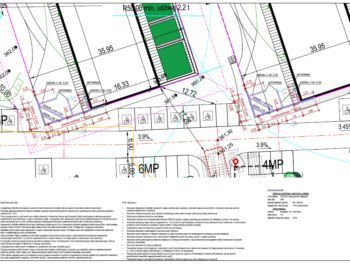

Ścianka berlińska z rozparciem to kolejny temat projektowo-wykonawczy, który zrealizowaliśmy w ramach kompleksowej obsługi Inwestycji we wskazanym zleceniem zakresie. Otrzymaliśmy zlecenie na wykonanie odcinkowego zabezpieczenia wykopów w narożu budynków. Większość wykopów Generalny Wykonawca wykonywał z zachowaniem bezpiecznego nachylenia skarp, jednakże w narożach konieczne było zabezpieczenie wykopów. Konieczność wynikała z przybliżenia do już wykonanej drogi wewnętrznej (droga utwardzona wraz z ułożonymi krawężnikami) oraz przybliżenia do wewnętrznej sieci gazowej. Odbyliśmy wizję lokalną oraz przeanalizowaliśmy wszystkie dostępne możliwości. Zdecydowaliśmy, że w tym wypadku najbardziej uzasadnionym rozwiązaniem będzie wykonanie ścianki typu berlińskiego. Musieliśmy dobrać rozwiązanie, które przede wszystkim będzie wykonane metodą niewibracyjną. Ponadto, mieliśmy świadomość tego, że bardzo trudno będzie obudowę wyciągnąć. Zatem musi to być rozwiązanie, które mamy możliwość stale kontrolować pod względem pionowości i lokalizacji w planie, a zarazem zużycie materiału pozostawionego w gruncie będzie jak najmniejsze.

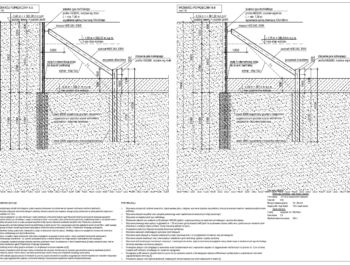

Ścianka berlińska z rozparciem – rozwiązania

Jako odcinkowe zabezpieczenie wykopów zaprojektowaliśmy ściankę berlińską wraz z rozparciem do wewnątrz wykopu. Obliczyliśmy, że układ wspornikowy dla takiej głębokości wykopu (ok. 4m różnicy poziomów) i takich warunków gruntowych jest bardzo trudne do wdrożenia. Zależało nam także na możliwie największym ograniczeniu osiadań w poziomie terenu ze względu na istniejącą drogę wewnętrzną oraz uzbrojenie podziemne, w tym sieć gazociągową. Ze względu na infrastrukturę podziemną nie mogliśmy także zastosować mikropali kotwiących, które notabene w gruntach spoistych są o wiele mniej skuteczne niż w gruntach niespoistych. Zaprojektowaliśmy zatem rozparcie o pale kotwiące w dnie wykopu. Zarówno słupy ścianki, jak i zbrojenie pali kotwiących zaprojektowaliśmy na profilach szerokostopowych HEB240. Uzyskaliśmy w ten sposób niewielkie osiadania oraz przemieszczenia ścianki. Mieliśmy też świadomość, że ścianka będzie pełniła funkcję szalunku traconego, zatem wszelkie ponadnormatywne wygięcie profili nie wchodziło w grę. Kleszcze oraz rozpory również zaprojektowaliśmy z tego samego profilu. Pomiędzy profilami wydaliśmy opinkę z kantówek drewnianych.

Plusy i minusy rozwiązania

Zaliczyliśmy do zalet przede wszystkim szybkość i łatwość wykonania ścianki. Ponadto zanotowaliśmy umiarkowanie zużycie materiału pozostawionego w gruncie, co przekłada się na koszt wykonania. Uzyskaliśmy bardzo małe przemieszczenia obudowy, a także możliwą wysoką jakość wykonania. Natomiast patrząc z drugiej strony. Przede wszystkim dla firmy wykonawczej swoistą trudność stanowi duża ilość połączeń spawanych wykonywanych na montażu. Dla firmy dysponującej niedoświadczonymi spawaczami czas wykonania wszystkich spoin byłby dość duży, a wraz z ich wzrostem rośnie także ryzyko, że nie wszystkie połączenia są wykonane poprawnie. Szczęśliwie, dysponujemy wspaniałymi fachowcami, zatem ten problem nas nie dotyczy. Kolejną wadą jest samo pozostawienie kosztownego materiału w gruncie, lecz w tym wypadku wybraliśmy “mniejsze zło”. Z pewnością tonaż grodzic byłby o wiele wyższy, aniżeli masa pozostawionych profili (słupki oraz pale kotwiące). Pewną trudnością jest także poprawne wykonanie etapowania wykopów. Ostatnią, największą, jest to, że zbrojenie pali kotwiących przebija płytę fundamentową, co należy w późniejszym etapie uszczelnić. Nie mniej, zarówno zrealizowaliśmy Projekt Technologiczny, jak i pomyślnie zrealizowaliśmy zabezpieczenie. O aspektach wykonastwa mogą Państwo przeczytać <tutaj>.