Wykop w centrum miasta

By wykonać wykop w centrum miasta na głębokość około 6 metrów koniecznym było jego dobre obudowanie. W tym celu zaprojektowaliśmy, a następnie wykonaliśmy zabezpieczenie wykopów z trzech jego stron. Przy czym, z dwóch stron dobraliśmy obudowę wykopu, która zarówno zapewniała stateczność, jak i stanowiła szalunek tracony. Ze względu na możliwe sączenia oraz traconą funkcję obudowy zaprojektowaliśmy palisadę wierconą kotwioną mikropalami kotwiącymi. By spiąć obudowę z kotwieniem i zapewnić należytą współpracę całość scaliliśmy kleszczami stalowymi. Kleszcze stalowe dostarczyliśmy na budowę już scalone, w odpowiednim rozstawie, dzięki czemu zaoszczędziliśmy niezwykle cenny czas. Nie jest tajemnicą, że o wiele szybciej i skuteczniej jest spawać wewnątrz suchej hali, aniżeli w warunkach budowy. A w przypadku tej budowy warunki nas nie rozpieszczały. Nierzadko pracowaliśmy w deszczu, brodząc w błocie, nie mniej, pomyślne zakończenie budowy wynagrodziło nam trudy wykonawcze. O samej budowie mogą Państwo przeczytać <tutaj>.

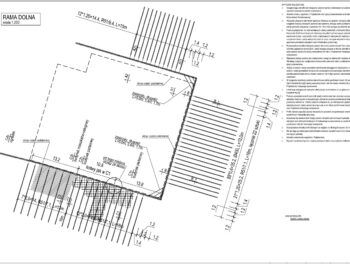

Wykop w centrum miasta – rozwiązania dotyczące palisady

Wykonawca robót ziemnych wykonał wykopy wstępne według naszych wytycznych, zinwentaryzowaliśmy teren, wykonaliśmy niezbędne odkrywki i przystąpiliśmy do pracy. Zaprojektowaliśmy palisadę wierconą o średnicy wiercenia 400 mm, zbrojoną profilami stalowymi. Co ciekawe, docelowo przekrój profili stalowych wielokrotnie różnicowaliśmy w poszczególnych odcinkach. To różnicowanie nie wynikało o tyle z naszego zamiłowania do projektowania, jak z… dostosowania się do dostępności materiału na Hucie. W ten sposób kolejny raz dowiedliśmy jak dużą rolę ma posiadanie własnego działu projektowego, gdyż dzięki temu zaoszczędziliśmy wiele dni oczekiwania na produkcję. Profile dostarczyliśmy w całości na budowę i tam je upalaliśmy do żądanych długości. Część pali palisady (długości 8-10 metrów) wierciliśmy dużą palownicą, a pozostałe długości około 6m już mniejszą koparką wyposażoną w świder. Profile stalowe umieszczaliśmy w palach bezpośrednio po ich zabetonowaniu. Po wykonaniu wszystkich pali przyszła pora na wykop wstępny, po którym mogliśmy przejść do pierwszego etapu kotwienia.

Kotwienie obudowy

Ogólnie rzecz biorąc kotwienie wykonaliśmy w dwóch etapach. W pierwszym etapie było to kotwienie w poziomie około -0,7 od górnego lica palisady, a w drugim już zeszliśmy do głębokości -3,50 m. Mikropale kotwiące wierciliśmy łącznie trzema kotwiarkami. O ile pierwszy rząd mikropali kotwiących wykonaliśmy względnie sprawnie, gdzie problemem były ostatnie 3-4 metry mikropali, tak drugi to była nieustanna walka. Obserwując nasze kotwiarki nasuwała się jedna myśl – to nie jest wiercenie mikropali kotwiących, to jest ich wykuwanie w masie skalnej. Odnotowaliśmy także bardzo duże zużycie zaczynu cementowego, nie mniej jest to bardzo dobry objaw. Wówczas wiemy, że skutecznie scaliliśmy masyw skalny. Sam montaż kleszczy oraz zastrzałów był dla nas czystą formalnością. Tu również przyśpieszyliśmy proces realizacyjny poprzez to, że dostarczyliśmy uprzednio sprefabrykowane kleszcze oraz płytki oporowe. Po ich wykonaniu mogliśmy udostępnić front firmie wykonującej roboty ziemne, a my sami przenieśliśmy się na kolejną budowę z głębokim wykopem. Zachęcamy do współpracy.