Mikropale pod fundamenty

Mikropale pod fundamenty (stopy fundamentowe) wykonaliśmy na potrzeby posadowienia stóp fundamentowych. Otrzymaliśmy zapytanie ofertowe, które zawierało wymiary stóp fundamentowych, geologię oraz obliczeniowe reakcje ze słupów na fundamenty. Takie zapytania traktujemy jako wzorowe, gdyż uwielbiamy swobodę w działaniu i samodzielne dobieranie rozwiązań. Nie mogliśmy zatem przepuścić okazji, by wykonać taką miłą realizację. Dodatkowo, była to swoista miła odskocznia, gdyż wykonując ostatnimi czasy wszystkie prace na śląsku każdemu brakowało krótkiej delegacji. W związku z tym nasz dział projektowy przystąpił do pracy, by wyjątkowo “na spokojnie” przygotować się do realizacji. Rozważaliśmy albo pale wiercone, albo mikropale i tu decyzja miała głębsze podłoże. Pale fundamentowe wykonuje się szybciej, pod względem materiałowym również są tańsze, nie mniej tu decydującym czynnikiem była logistyka. W przypadku mikropali byliśmy w stanie dowieźć na budowę wszystko jednym transportem (samochód ciężarowy wyposażony w HDS + przyczepa), natomiast dla pali fundamentowych musielibyśmy się liczyć z minimum dwoma transportami.

Mikropale pod fundamenty – rozwiązania

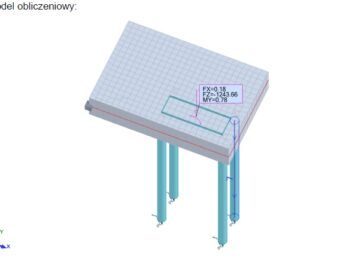

Zamodelowaliśmy stopy fundamentowe w programie do analizy numerycznej i tam nanieśliśmy mikropale. Założyliśmy, że 4 sztuki mikropali na 1 stopę fundamentową będą wystarczające. Obliczyliśmy w ten sposób reakcje na mikropale, a następnie dobieraliśmy ich długość oraz średnice wiercenia. Ostatecznie wdrożyliśmy rozwiązanie najczęściej przez nas stosowane, czyli mikropale wiercone koronką 150 mm, zbrojone żerdzią systemową R51/7,1. W przypadku tej Inwestycji przekrój żerdzi wprost wynikał z obliczeń. Jednakże często zdarza się, że zwiększamy średnicę do R51 ze względu na jej sztywność giętną. Ma to największe zastosowanie podczas wiercenia czy mikropali, czy mikropali kotwiących w gruntach nasypowych, skalnych, rumoszach. Żerdzie o niższej średnicy, np. R38 są o wiele bardziej podatne, co przy zderzeniu nawet z pojedynczym kamieniem skutkowałoby jej ślizganie się zamiast rozłupania przeszkody. Połączenie na styku fundament-mikropale zapewniliśmy poprzez blachy oporowe. Ze względu na to, że występowały wyłącznie siły wciskające, nie definiowaliśmy “specjalnego” zakotwienia, jak to się dzieje w przypadku dużych wyrywań.

Rozwiązania sprzętowe

Jak wspomnieliśmy, decydującym czynnikiem były względy transportowe. Dlatego też mikropale wierciliśmy przy użyciu kotwiarki o masie własnej około 5 ton. Co ciekawe, po zakończeniu prac, w momencie załadunku… maszyna uległa uszkodzeniu. Pękł wąż hydrauliczny doprowadzający olej hydrauliczny do sterowania prawą gąsienicą. Będąc ponad 400 km “od domu”, jeżeli byłaby to większa kotwiarka to musielibyśmy zakuć węża na miejscu, wymienić go na budowie i dopiero wjechać na środek transportowy. W tym wypadku… udało się nam załadować kotwiarkę naszym HDS, spięliśmy ładunki i bezpiecznie wróciliśmy do domu, a naprawę już wykonaliśmy na naszej bazie sprzętowej. O samej budowie mogą Państwo przeczytać <tutaj>.